- info@tekiskalip.com.tr

- TOSB 1.Cadde 14.Sokak No:5 Çayırova / Kocaeli

Tieflochbohren im Formenbau: Präzision für langlebige und effiziente Werkzeuge

Tieflochbohren im Formenbau: Präzision für langlebige und effiziente Werkzeuge

Warum ist Tieflochbohren im Formenbau so wichtig?

Die Formenbaubranche ist das Rückgrat vieler industrieller Fertigungsprozesse – insbesondere, wenn höchste Präzision gefragt ist. Ob Kunststoffspritzguss oder Metallguss: Die Qualität des Endprodukts hängt stark von der Konstruktion und Haltbarkeit des Werkzeugs ab. Eine Schlüsseltechnologie in diesem Zusammenhang ist das Tieflochbohren, das vor allem für die Integration effizienter Kühlsysteme innerhalb des Werkzeugs unentbehrlich ist.

Was versteht man unter Tieflochbohren?

Tieflochbohren ist ein spezialisiertes Verfahren, bei dem Bohrungen mit einem Längen-Durchmesser-Verhältnis von über 10:1 mit hoher Genauigkeit gefertigt werden. Diese Methode kommt überall dort zum Einsatz, wo Standardbohrungen an ihre Grenzen stoßen – insbesondere im Formenbau, wo komplexe Kühl- und Verbindungskanäle benötigt werden.

Vorteile von Tieflochbohrungen im Werkzeugbau

Ein leistungsfähiges Kühlsystem innerhalb des Werkzeugs ist entscheidend für:

- - Konstante Temperaturkontrolle

- - Reduzierte Zykluszeiten

- - Verlängerte Werkzeuglebensdauer

Dank Tieflochbohrungen lassen sich:

- - Individuelle Kühlkanäle entsprechend der Formgeometrie realisieren,

- - Flüssigkeitsleitungen für effiziente Wärmeabfuhr schaffen,

- - Stabile und wiederholgenaue Produktionsprozesse gewährleisten.

Anwendungsgebiete im Überblick

Je nach Werkzeugtyp wird Tieflochbohren unterschiedlich eingesetzt:

1. Spritzgussformen

Kühlkanäle sorgen für schnelle Abkühlung des Kunststoffs und steigern die Produktivität.

2. Gussformen

Beim Gießen von Metall ist gezielte Kühlung entscheidend für die Maßhaltigkeit und Materialeigenschaften.

3. Extrusionswerkzeuge

Kontinuierliche Prozesse erfordern stabile Temperaturen – Tieflochbohrungen helfen dabei entscheidend.

4. Presswerkzeuge

Verbindungslöcher verbessern die mechanische Belastbarkeit und erleichtern die Montage komplexer Baugruppen.

Fazit: Tieflochbohren ist der Schlüssel zur Effizienz im modernen Formenbau

Für Hersteller, die auf höchste Präzision, kurze Taktzeiten und lange Werkzeuglebensdauer setzen, ist Tieflochbohren eine unverzichtbare Technologie. Es verbindet Ingenieurskunst mit funktionaler Effizienz und bildet das Fundament für moderne Fertigungsstandards.

Auswirkungen auf die Werkzeug-Effizienz

Das präzise angewendete Tiefbohren bietet im Werkzeugbau entscheidende Vorteile:

- - Kürzere Kühlzeiten: Schnellere Produktionszyklen

- - Höhere Bauteilqualität: Gleichmäßige Kühlung reduziert Verformungen

- - Längere Werkzeuglebensdauer: Thermische Stabilität minimiert Verschleiß

- - Energieeffizienz: Optimierte Kühlung senkt den Energieverbrauch

Qualitäts- und Kontrollprozesse

Tiefbohrungen erfordern höchste Präzision und müssen gemäß festgelegten Standards erfolgen:

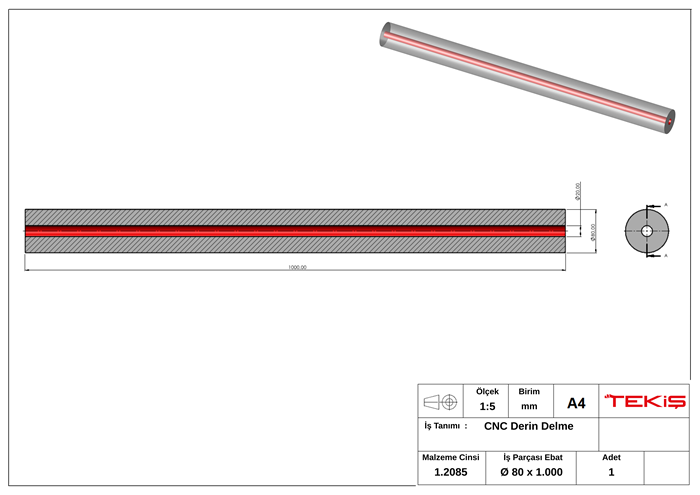

- - Einsatz CNC-gesteuerter Maschinen

- - Integrierte Späneabfuhrsysteme

- - Temperaturkontrolle mit Kühlschmierstoffen

- - Qualitätssicherung durch Ultraschall- oder Lasermesssysteme

Die präzise Umsetzung der Tiefbohrtechnik ist ein Schlüsselfaktor für Effizienz, Qualität und Langlebigkeit im Werkzeugbau.